Concept

新型コロナウイルス感染症の拡大に伴う経済不況対策と、世界的にも遅れているDX化対応のためにも、更なるコスト削減と生産性向上が求められて参ります。当社は、20年の歳月を掛けて、トヨタ自動車グループ様及び数百社に及ぶ、製造業界、物流業界、医療業界、流通サービス業界他で、作業者の行動をデジタルデータ(作業動線と作業動画を連動)でIoT化及びDX化する「生産性向上システム」という、特許技術を東京大学先端科学技術研究センターとの共同研究で開発して参りました。 この「生産性向上システム」で取得したデジタルデータは、従来の人が調査するアナログ方式の手法に対し、取得できるデータの質、量ともに大きく違い、調査後の分析も1/100の時間で解析が可能となります。デジタルデータは、人の目では見付けられない複数の無駄を確実に探し出します。

テックアクセラベンチャーズのTech Sirius 2020のファイナリストに選ばれました。

2020/02/10 富士通アクセラレータープログラム第8期のピッチコンテストに参加し、次のステージの採択企業に選ばれました。(231社中の15社として)

https://www.fujitsu.com/jp/innovation/venture/events/8thpc.html

2019/02/25 当社の新技術がご評価をいただき「未来2019ピッチコンテスト」のファイナリストに選ばれました。

https://mirai.ventures/2019/last_exam/

2019/09/07 当社の技術が「第7回 ディープテックグランプリ」のライトニングトークに参加しました。

https://mirai.ventures/2019/last_exam/

Service

サービス内容としては、「現状分析調査業務コース」「成果目標に応じた着手金型改善支援コース」

「顧問契約:定額改善支援」「無制限成果報酬型の改善支援」、現場改善技術の研究開発

2.成果目標金額に応じた着手金をいただき、現状分析調査後にデジタルデータの分析を実施し、その後に改善支援を実施いたします。

3.基本契約金のみいただいてから、現状分析調査後にデジタルデータの分析を実施し、その後に無制限成果報酬型の改善支援を実施いたします。(現場の無駄を取れるだけ取る)

4.各種現場の全体最適を推進するための改善技術開発と提案業務、セミナーの開催。

現状分析調査業務コース

業務内容としては、下記の通りとなります。

1.基本コース1として、5人、8時間、調査エリア70m×70m以内。

2.基本コース2として、10人、8時間、調査エリア70m×70m以内。

3.現状分析調査後のデジタルデータを外付けハードディスクにて2時間後に納品させていただきます。

4.その後に改善指導が必要な際は、別コースへのアップが可能となります。

成果目標に応じた着手金型改善支援

業務内容としては、下記の通りとなります。

1.削減したい成果目標金額を決めていただき、着手金をいただいてから現状分析調査を実施し、デジタルデータの分析、その後に改善支援を実施し成果目標金額の事前交渉%金額をいただきます。

尚、現状分析調査後に当初の成果目標金額より、改善成果が増える場合は、別コースへのアップも可能となります。

無制限成果報酬型の改善支援

業務内容としては、下記の通りとなります。

1.基本契約金をいただいてから、現状分析調査後にデジタルデータの分析を実施し、その後に現場の無駄を取れるだけ取る改善支援を実施し削減額の事前交渉%金額をいただきます。

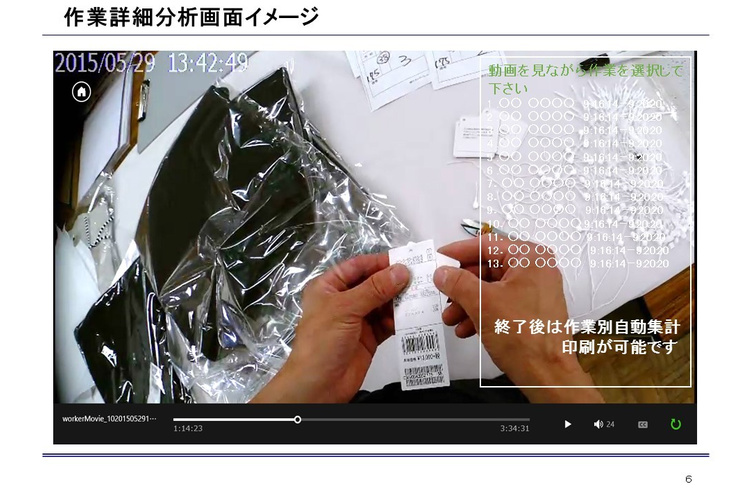

現状分析調査を実施した現場画像

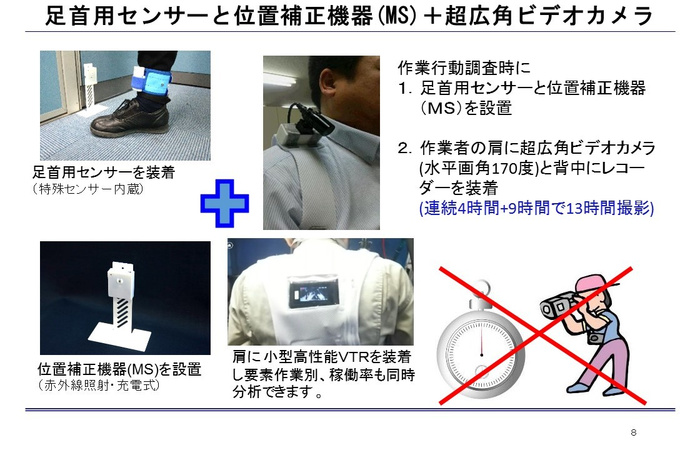

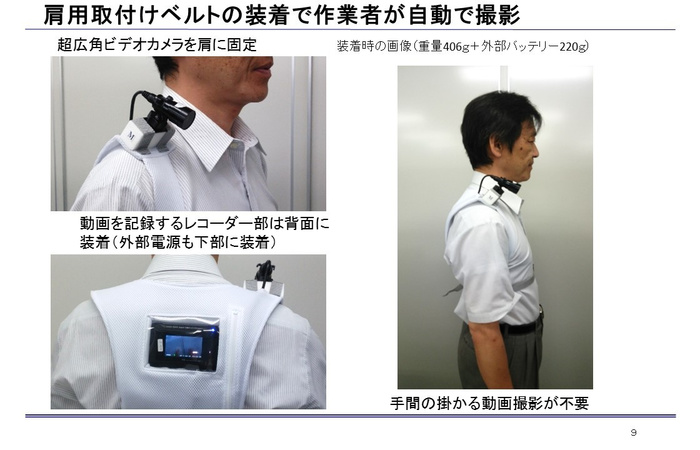

生産性向上システムで使用する足首センサー機器類の説明

生産性向上システムの現状分析調査風景

生産性向上システムでデジタルデータを検証

Results

生産性向上システムの成果事例

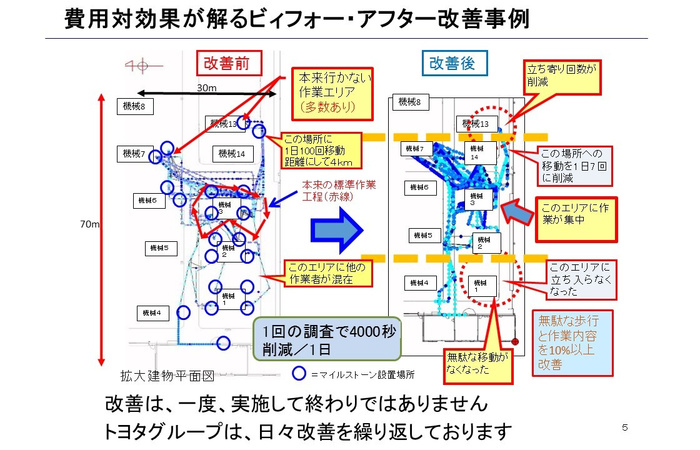

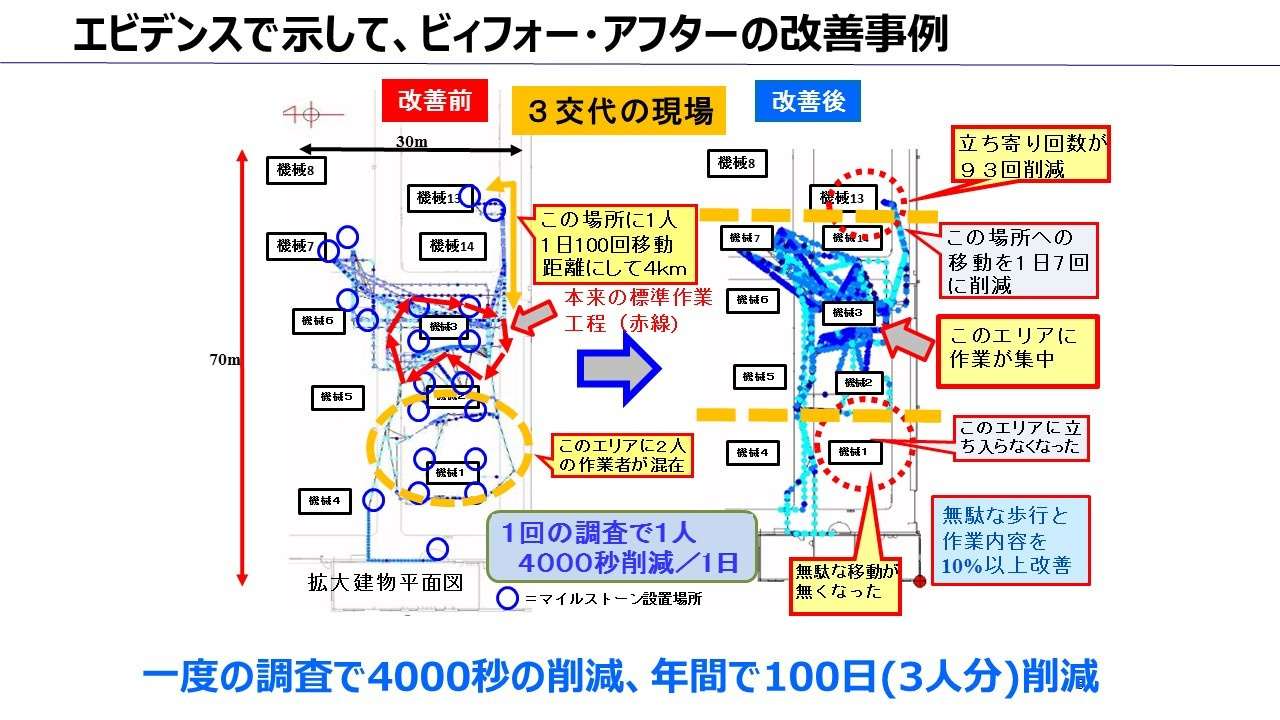

成果事例(大手自動車メーカー様 30m×70mのエリア)

トヨタ生産方式に基づき、改善がしつくされた工程で、現場調査を実施しました。

1.工程内の部品の運搬を担当する、みずすまし作業者2名の現状分析調査を行いました。

2.長時間に及ぶデジタルデータの分析結果から、想定外の歩行距離4kmが1人当たり検出され、3交代制のため3人分で12kmが確認できました。

3.改善指導後は、1人当たり1日の作業時間を4000秒削減(年間にすると33日分)できました。

4.3交代制の製造現場だったため、3人分で年間にして100日の作業日数を削減できました。

5.この現場から1人削減でき3交代制のため、トータルで3人の省人化を実現しました。

6.最終的には、1度の現状分析調査と、その後の改善指導で9600万円を削減し、働き方改革も実現できました。

7.大手自動車メーカーの工場には、このような現場が1工場当たり100箇所以上存在するそうです。

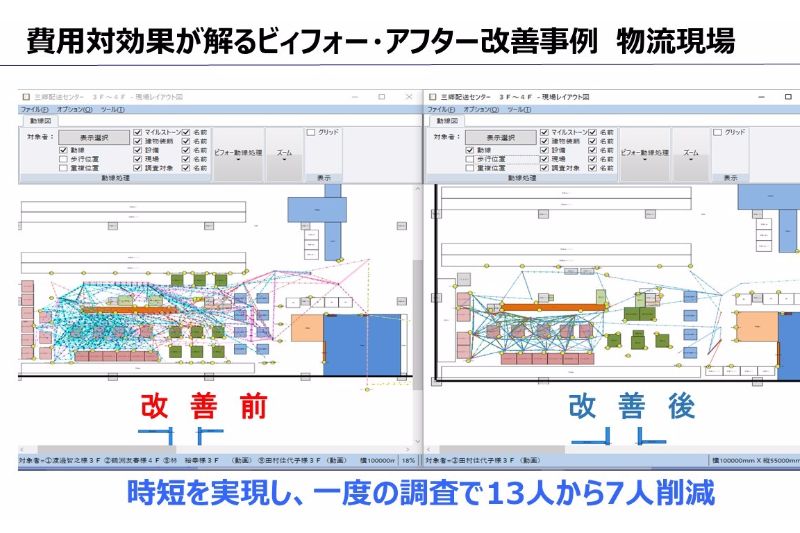

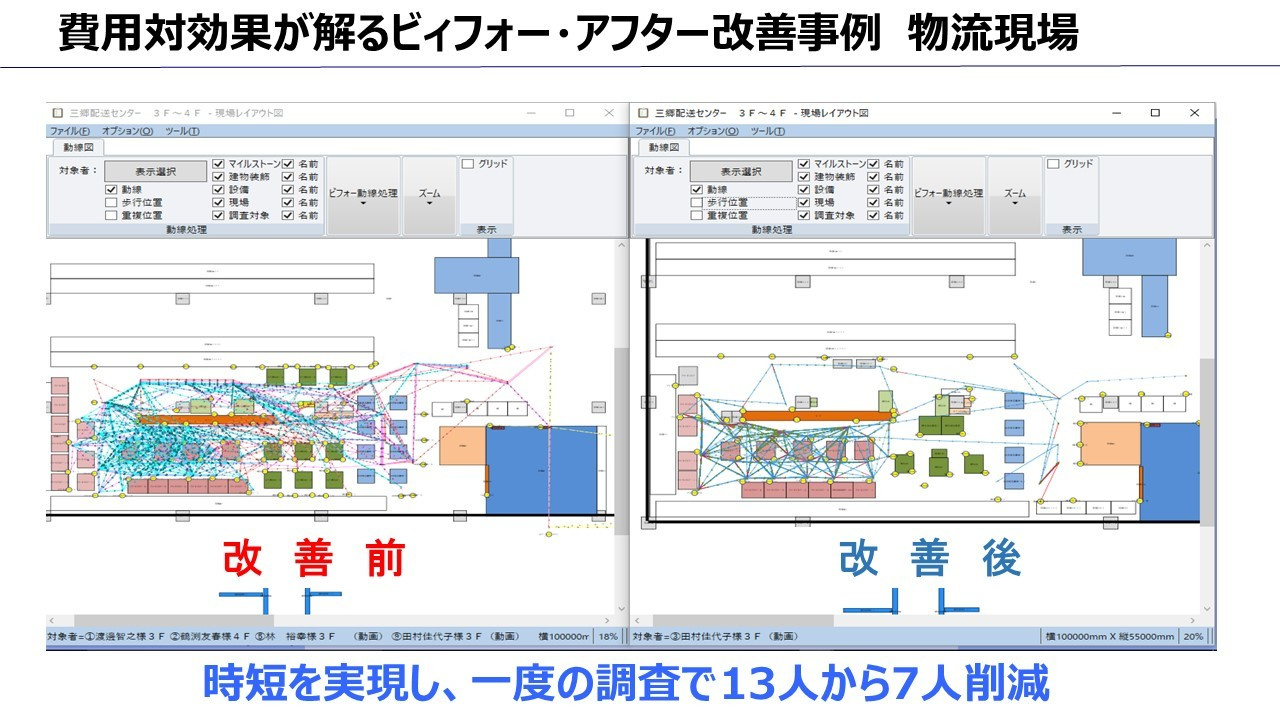

成果事例(都内物流企業様 15m×30mのエリア)

東京大学との共同研究で、物流作業の現場調査を実施しました。

1.大手コーヒーチェーン向けのアソート作業を実施している現場で、13人の作業者の現状分析調査を行いました。

2.その後に改善指導を実施し、レイアウト変更、みずすまし作業者の導入、人員配置変更を実施しました。

3.最終的には、13人いた作業者を最大時で7人削減できました。削減できた7人は、2年間募集しても全く人が集まらなかった、別の部署に配置転換されました。

4.成果金額としては、5700万円の削減が出来ました。

5.この成果は、日本ロジステックシステム協会様より全日本物流改善事例発表会にて物流合理化努力賞をいただきました。

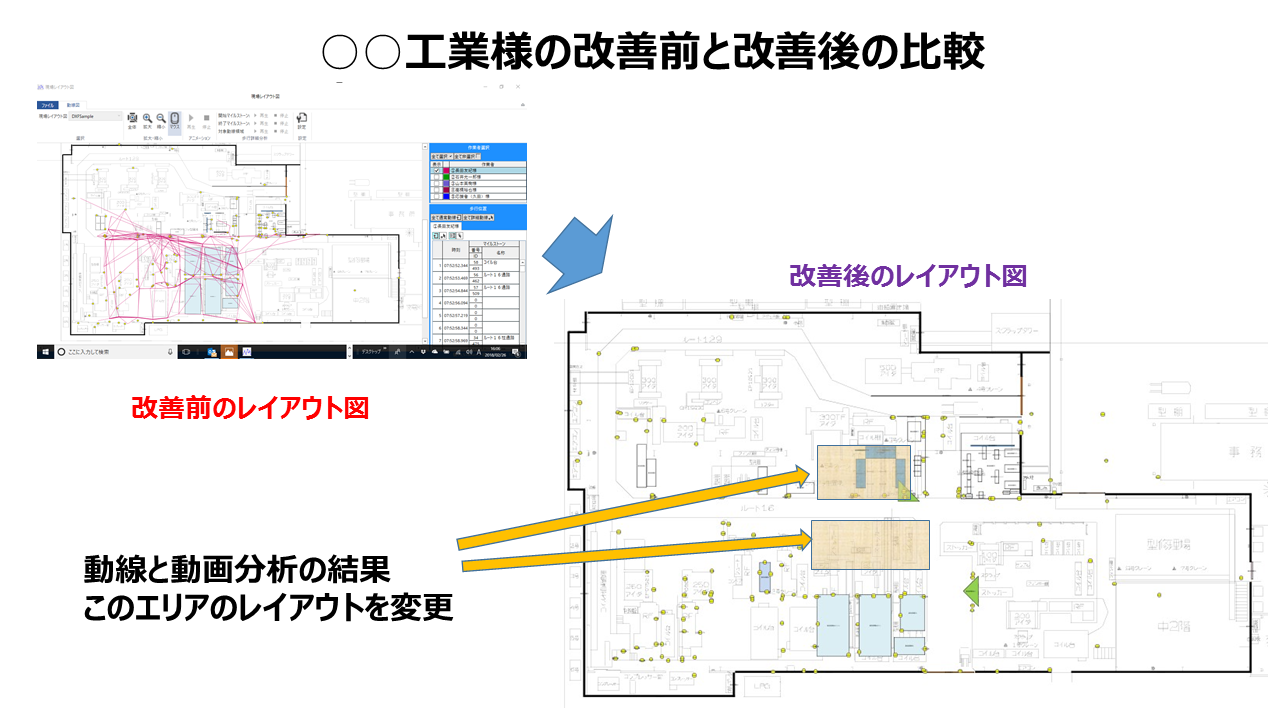

成果事例(大手トラックメーカー 協力企業様 30m×60mのエリア)

トヨタ生産方式を導入し、各種改善を実施しているプレス工場で、現場調査を実施しました。

1.工程内の部品等の運搬を担当する、みずすまし作業者とプレス機担当の作業者の現状分析調査を行いました。

2.みずすまし作業者は、軽い部品類は歩いて、重い荷物はフォークリフトにて運搬していました。

3.デジタルデータの分析結果から、長時間に及ぶ歩行と移動データが検出されました。

4.また、本来不要な材料在庫等が多数確認されました。

5.最終的には、無駄な歩行と移動を少なくするために、レイアウト変更を実施し、不要在庫の削減を実施し、作業者1人分の省人化も実現し2億4000万円の削減が出来ました。

資料のダウンロード 生産性向上システムカタログ

現状分析調査を実施した現場画像

About Us

会社概要

| 会社名 | 株式会社キャッシュフローリノベーション |

|---|---|

| 本社所在地 | 〒105-0004 東京都港区新橋二丁目20番15号 新橋駅前ビル1号館6階 ビステーション内 |

| 代表者 | 代表取締役 伊藤 敏彦 |

| 業務内容 | 1.各種業界向けの現状分析調査業務(デジタルデータ化) |